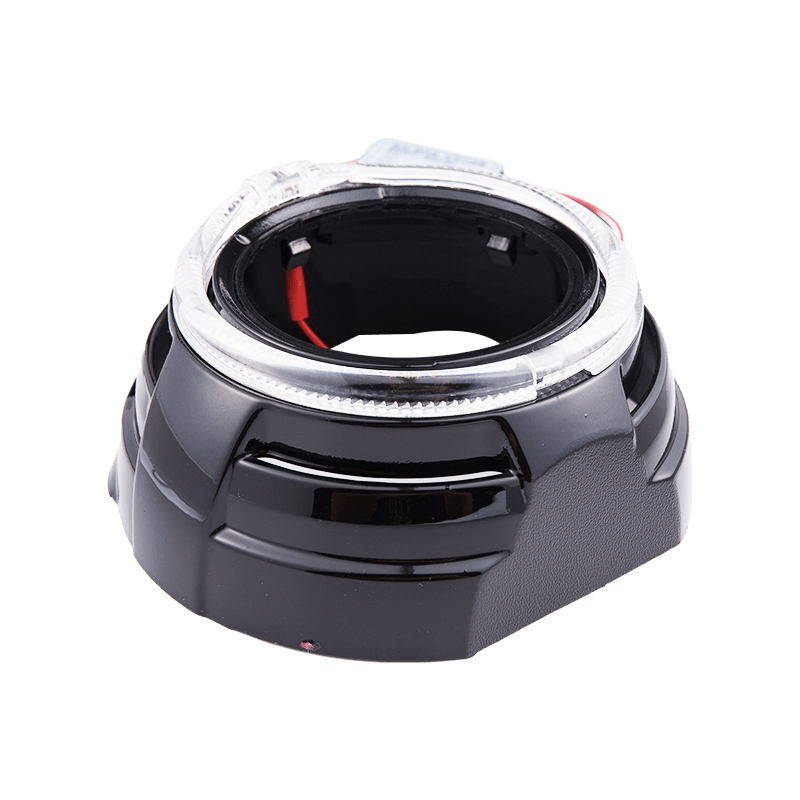

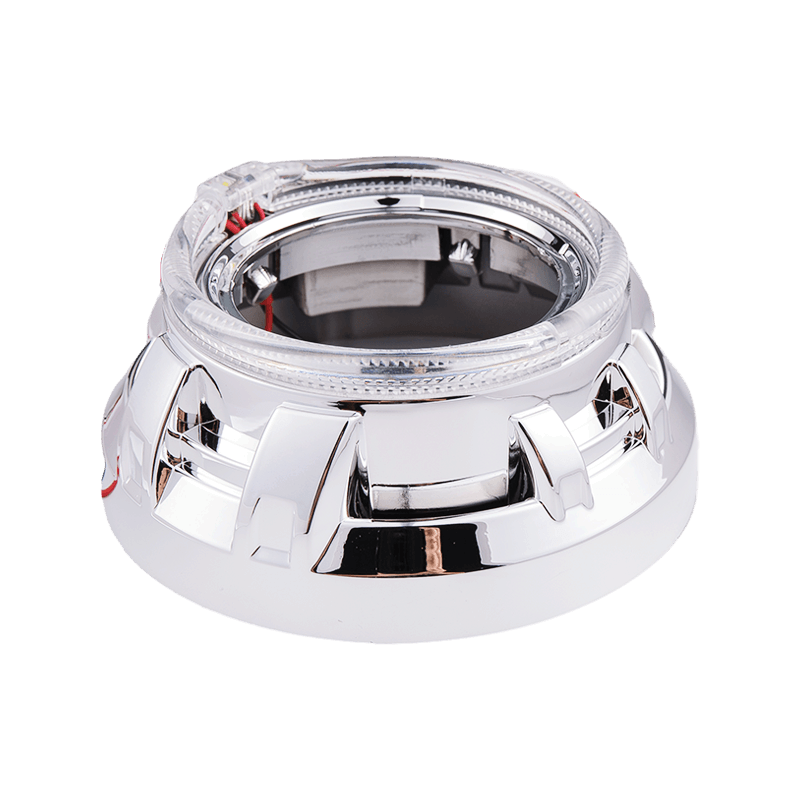

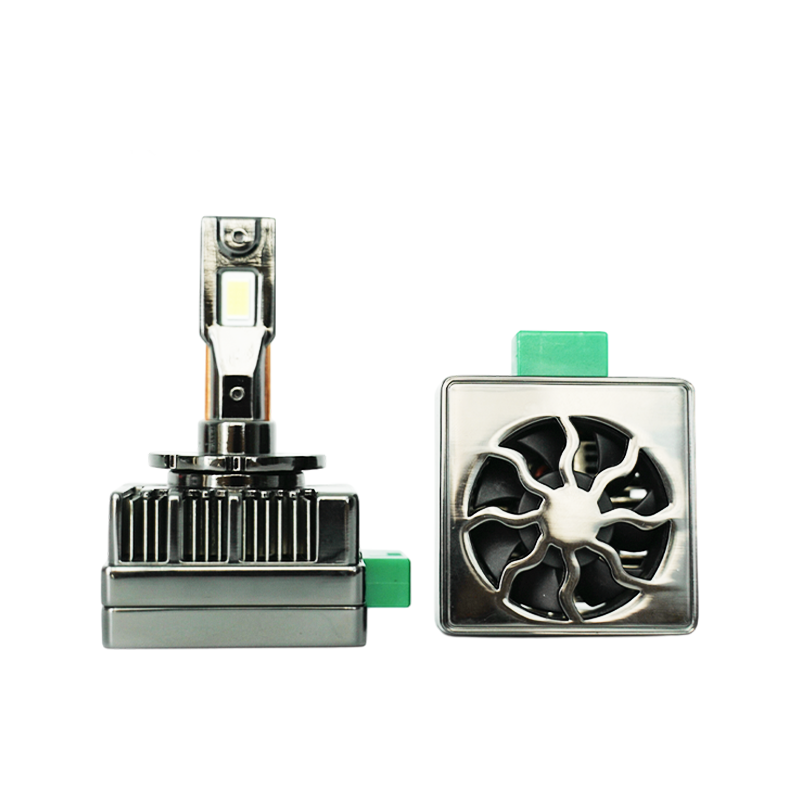

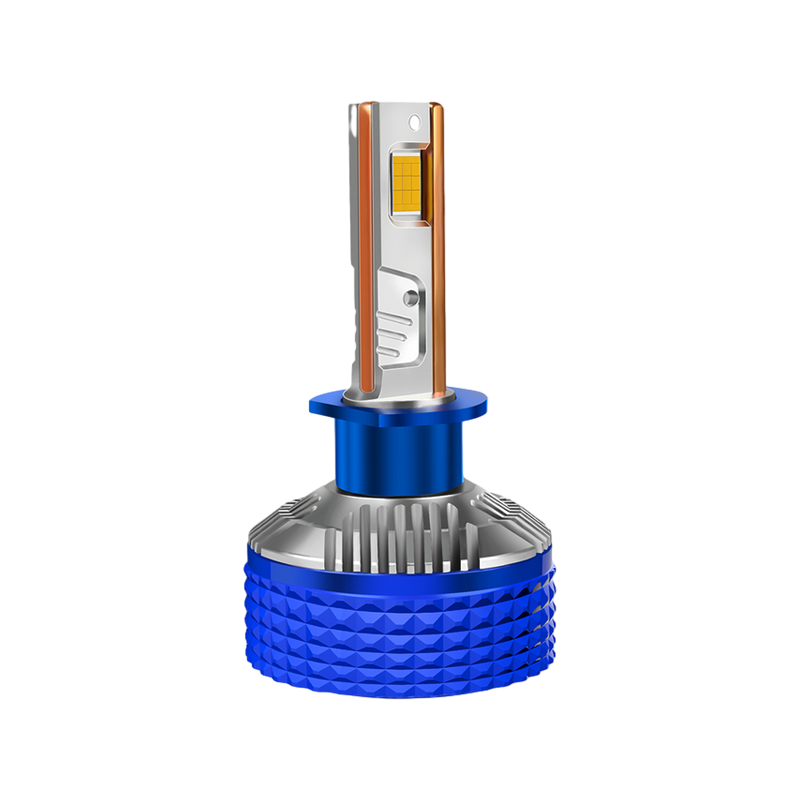

এলইডি ডুয়াল-ল্যাম্প কাপ ডুয়াল-লাইট লেন্সের উত্পাদন প্রক্রিয়ায়, কাঁচামাল নির্বাচন থেকে ছাঁচের নির্ভুল উত্পাদন, ইনজেকশন ছাঁচনির্মাণ এবং ডিমল্ডিং পর্যন্ত, প্রতিটি পদক্ষেপ প্রকৌশলী এবং কারিগরদের জ্ঞান এবং ঘামকে মূর্ত করে। যাইহোক, যখন লেন্সটি ছাঁচ থেকে বের হয়, তখন এর পৃষ্ঠে প্রায়ই ক্ষুদ্র ত্রুটি এবং অসমতা থাকে। যদিও এই সূক্ষ্ম বিবরণগুলি অস্পষ্ট, তারা লেন্সের অপটিক্যাল কর্মক্ষমতার উপর একটি অজ্ঞাত প্রভাব ফেলে। শেষ প্রক্রিয়া - অত্যন্ত সূক্ষ্ম পলিশিং পাউডার এবং নরম পলিশিং কাপড় দিয়ে লেন্সের সূক্ষ্ম গ্রাইন্ডিং এবং পলিশিং লেন্সের চূড়ান্ত গুণমান এবং কার্যকারিতা নির্ধারণের একটি মূল পদক্ষেপ হয়ে উঠেছে। এই প্রক্রিয়াটি কেবল প্রযুক্তির পরীক্ষাই নয়, ধৈর্য এবং সতর্কতার একটি চরম সাধনাও বটে।

এর ডিজাইনে LED ডুয়াল-ল্যাম্প কাপ ডুয়াল-লাইট লেন্স , অপটিক্যাল কর্মক্ষমতা হল এর গুণমান পরিমাপের মূল সূচক। লেন্সের পৃষ্ঠের মসৃণতা সরাসরি আলোর প্রচারের পথ এবং দক্ষতাকে প্রভাবিত করে এবং তারপরে আলোর প্রভাব এবং ড্রাইভিং নিরাপত্তাকে প্রভাবিত করে। একটি রুক্ষ পৃষ্ঠের লেন্স শুধুমাত্র সংক্রমণ কম করবে না, আলোর বিচ্ছুরণ এবং প্রতিফলন বাড়াবে, তবে এটি একদৃষ্টি তৈরি করতে পারে এবং চালকের দৃষ্টিতে হস্তক্ষেপ করতে পারে। অতএব, লেন্সের পৃষ্ঠকে আয়নার মতো মসৃণতা এবং উজ্জ্বলতায় গ্রাইন্ডিং এবং পালিশ করা লেন্সের অপটিক্যাল কর্মক্ষমতা উন্নত করতে এবং আলোর প্রভাব নিশ্চিত করার একটি প্রয়োজনীয় উপায়।

সূক্ষ্ম গ্রাইন্ডিং এবং পলিশ করার আগে, ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার সময় উত্পন্ন গেট চিহ্ন এবং ফ্ল্যাশের মতো অতিরিক্ত উপাদানগুলি সরাতে এবং পৃষ্ঠের রুক্ষতাকে প্রাথমিকভাবে পরিমার্জন করতে লেন্সটিকে প্রাথমিকভাবে ছাঁটা এবং পালিশ করতে হবে। লেন্সের মৌলিক আকৃতি এবং মাত্রিক নির্ভুলতা নিশ্চিত করতে এই ধাপে সাধারণত যান্ত্রিক ছাঁটাই এবং ম্যানুয়াল ট্রিমিং অন্তর্ভুক্ত থাকে। প্রাথমিক ছাঁটাইয়ের পরে, যদিও লেন্সের পৃষ্ঠটি তুলনামূলকভাবে সমতল, তবুও ছোট ছোট স্ক্র্যাচ এবং অমসৃণতা রয়েছে, যা সূক্ষ্ম গ্রাইন্ডিং এবং পলিশিং দ্বারা আরও পরিমার্জিত করা প্রয়োজন।

পলিশিং পাউডার নির্বাচন: পলিশিং পাউডার সূক্ষ্ম গ্রাইন্ডিং এবং পলিশিং প্রক্রিয়ার একটি গুরুত্বপূর্ণ উপাদান এবং এর কণার আকার এবং গঠন সরাসরি পলিশিং প্রভাবকে প্রভাবিত করে। LED ডুয়াল-ল্যাম্প কাপ ডুয়াল-লাইট লেন্সের জন্য, অতি সূক্ষ্ম পলিশিং পাউডার ব্যবহার করা উচিত যাতে ছোট স্ক্র্যাচগুলি সরানোর সময় পৃষ্ঠের নতুন ত্রুটিগুলি প্রবর্তিত না হয়। পলিশিং পাউডারের কণার আকার সাধারণত মাইক্রোন (μm) এ পরিমাপ করা হয় এবং পলিশিং পাউডার যত সূক্ষ্ম হবে, পৃষ্ঠটি তত মসৃণ হবে। উপরন্তু, সর্বোত্তম পলিশিং প্রভাব অর্জনের জন্য লেন্সের উপাদান এবং অপটিক্যাল প্রয়োজনীয়তা অনুযায়ী পলিশিং পাউডারের রচনাটিও নির্বাচন করা প্রয়োজন।

পলিশিং কাপড়ের নির্বাচন: পলিশিং কাপড় একটি মাধ্যম যা পলিশিং পাউডার বহন করে এবং লেন্স পৃষ্ঠের সাথে সরাসরি যোগাযোগ করে। উচ্চ-মানের পলিশিং কাপড় নরম, পরিধান-প্রতিরোধী এবং বিকৃত করা সহজ না হওয়া উচিত যাতে পলিশিং প্রক্রিয়ার সময় লেন্সের পৃষ্ঠটি ক্ষতিগ্রস্ত না হয়। সাধারণত ব্যবহৃত পলিশিং কাপড়ের উপকরণগুলির মধ্যে রয়েছে ফ্ল্যানেল, সিল্ক কাপড় এবং অ বোনা কাপড়। লেন্স উপাদান এবং পলিশিং প্রয়োজনীয়তা অনুযায়ী একটি উপযুক্ত পলিশিং কাপড় চয়ন করা খুবই গুরুত্বপূর্ণ।

মসৃণকরণ সরঞ্জাম এবং প্রক্রিয়া পরামিতি: সূক্ষ্ম গ্রাইন্ডিং এবং পলিশিং সাধারণত বিশেষ পলিশিং সরঞ্জাম ব্যবহার করে, যেমন পলিশিং মেশিন, গ্রাইন্ডার ইত্যাদি। এই সরঞ্জামগুলি পলিশিং বল, ঘূর্ণন গতি এবং পলিশিং সময় এর মতো প্রক্রিয়ার পরামিতিগুলি নিয়ন্ত্রণ করে লেন্স পৃষ্ঠের সুনির্দিষ্ট পলিশিং অর্জন করে। মসৃণকরণ প্রক্রিয়া চলাকালীন, পলিশিং বল এবং কোণকে ক্রমাগত সামঞ্জস্য করতে হবে যাতে অতিরিক্ত-পলিশিং বা আন্ডার-পলিশিং এড়ানো যায়। একই সময়ে, মসৃণতা প্রভাব এবং দক্ষতা বজায় রাখার জন্য পলিশিং পাউডার এবং পলিশিং কাপড় নিয়মিত প্রতিস্থাপন করা প্রয়োজন।

পলিশিং প্রক্রিয়ার নিরীক্ষণ এবং সমন্বয়: সূক্ষ্ম গ্রাইন্ডিং এবং পলিশিং এমন একটি প্রক্রিয়া যার জন্য ধৈর্য এবং সতর্কতা প্রয়োজন। পলিশিং প্রক্রিয়া চলাকালীন, লেন্সের পৃষ্ঠের পরিবর্তনগুলি ক্রমাগত পর্যবেক্ষণ করা এবং পলিশিং পাউডারের পলিশিং শক্তি, কোণ এবং কণার আকার সামঞ্জস্য করা প্রয়োজন যাতে পলিশিং প্রভাবটি ডিজাইনের প্রয়োজনীয়তাগুলি পূরণ করে। উপরন্তু, মসৃণতা প্রভাব মূল্যায়ন এবং পলিশিং কৌশল সামঞ্জস্য করতে লেন্স পৃষ্ঠের রুক্ষতা এবং সংক্রমণ সনাক্ত করতে নিয়মিতভাবে অপটিক্যাল যন্ত্র ব্যবহার করা প্রয়োজন।

সূক্ষ্ম নাকাল এবং পলিশ করার পরে, লেন্সটিকে অবশ্যই কঠোর মানের পরিদর্শন করতে হবে যাতে এর অপটিক্যাল কর্মক্ষমতা এবং চেহারার গুণমান ডিজাইনের প্রয়োজনীয়তা পূরণ করে। গুণমান পরিদর্শনে সাধারণত নিম্নলিখিত দিকগুলি অন্তর্ভুক্ত থাকে:

পৃষ্ঠের রুক্ষতা সনাক্তকরণ: লেন্স পৃষ্ঠের রুক্ষতা সনাক্ত করতে একটি পৃষ্ঠের রুক্ষতা পরিমাপ যন্ত্র ব্যবহার করুন যাতে এটি নির্দিষ্ট সীমার মধ্যে থাকে। পৃষ্ঠের রুক্ষতা লেন্স পৃষ্ঠের মসৃণতা পরিমাপ করার জন্য একটি গুরুত্বপূর্ণ সূচক এবং সরাসরি লেন্সের অপটিক্যাল কর্মক্ষমতা প্রভাবিত করে।

ট্রান্সমিট্যান্স সনাক্তকরণ: দৃশ্যমান আলোর পরিসরে এর ট্রান্সমিট্যান্স ডিজাইনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করতে লেন্সের ট্রান্সমিট্যান্স পরিমাপ করতে একটি স্পেকট্রোফটোমিটার ব্যবহার করুন। ট্রান্সমিট্যান্স হল লেন্সের অপটিক্যাল কর্মক্ষমতা পরিমাপ করার অন্যতম প্রধান সূচক এবং সরাসরি আলোর প্রভাব এবং ড্রাইভিং নিরাপত্তাকে প্রভাবিত করে।

ইমেজিং গুণমান সনাক্তকরণ: লেন্সের ফোকাস করার ক্ষমতা এবং ইমেজিং স্বচ্ছতা মূল্যায়ন করতে একটি উচ্চ-রেজোলিউশন ক্যামেরা এবং পরীক্ষার চার্ট ব্যবহার করুন। লেন্সের অপটিক্যাল কর্মক্ষমতা পরিমাপ করার জন্য ইমেজিং গুণমান একটি গুরুত্বপূর্ণ সূচক এবং সরাসরি আলোর প্রভাব এবং ভিজ্যুয়াল অভিজ্ঞতাকে প্রভাবিত করে।

চেহারার গুণমান পরিদর্শন: লেন্সের চেহারাটি যত্ন সহকারে পরিদর্শন করুন যাতে স্ক্র্যাচ, ফাটল এবং বুদবুদের মতো কোনও ত্রুটি নেই। চেহারার গুণমান হল লেন্সের মানের সরাসরি প্রতিফলন এবং ভোক্তাদের মনোযোগের অন্যতম কেন্দ্রবিন্দু।

সূক্ষ্ম নাকাল এবং পলিশিং শুধুমাত্র একটি প্রযুক্তিগত কাজ নয়, কিন্তু একটি শিল্পও। এটির জন্য কারিগরদের সমৃদ্ধ অভিজ্ঞতা এবং চমত্কার দক্ষতা থাকা প্রয়োজন এবং বিভিন্ন লেন্সের উপাদান, আকৃতি এবং অপটিক্যাল প্রয়োজনীয়তা অনুসারে পলিশিং কৌশল এবং প্রক্রিয়া প্যারামিটারগুলি নমনীয়ভাবে সামঞ্জস্য করতে সক্ষম হতে হবে। একই সময়ে, সূক্ষ্ম গ্রাইন্ডিং এবং পলিশিংও একটি প্রক্রিয়া যার জন্য ধৈর্য এবং সতর্কতা প্রয়োজন, দীর্ঘ পলিশিং প্রক্রিয়ার সময় কারিগরদের উচ্চ মাত্রার ঘনত্ব এবং ধৈর্য বজায় রাখতে হবে। প্রযুক্তির এই অধ্যবসায় এবং শিল্পের সাধনাই প্রতিটি LED ডুয়াল-ল্যাম্প কাপ ডুয়াল-লাইট লেন্সকে আয়নার মতো মসৃণ এবং উজ্জ্বল করে তোলে, যা চালকদের দ্বারা বিশ্বস্ত আলোর অংশীদার হয়ে ওঠে।

LED ডুয়াল-ল্যাম্প কাপ ডুয়াল-লাইট লেন্সগুলির উত্পাদন প্রক্রিয়ার একটি অপরিহার্য অংশ হল ফাইন গ্রাইন্ডিং এবং পলিশিং। এটি শুধুমাত্র লেন্সের অপটিক্যাল পারফরম্যান্স এবং আলোর প্রভাবকে উদ্বেগ করে না, তবে প্রযুক্তির প্রতি শ্রদ্ধা এবং শিল্পের সাধনাও প্রতিফলিত করে। কঠোর প্রক্রিয়া নিয়ন্ত্রণ এবং কঠোর গুণমান পরিদর্শনের মাধ্যমে, প্রতিটি লেন্স চালকদের দ্বারা বিশ্বস্ত একটি আলোক অংশীদার হতে পারে, রাতের গাড়ি চালানোর নিরাপত্তা রক্ষা করে৷